背景技术

目前,许多用于电解铝的粉料仓直径都很大,一般在10米到24米之间,这种粉料仓大多设计成平底仓。在仓底分布有多个下料孔,通过风动溜槽集中运输到仓内或仓外的一个或多个出料点,一般不超过2个。仓内的粉料是以自由卸料的方式直接进入主溜槽的,并且所有溜槽均为常供风,进口的进料量总和大于出口的出料量,虽然整个仓底都有出料口,但实际应用中发现只有离出料点近的几个出料口下料,其余出料口不下料,物料在仓内形成楔行,斜面与水平面的夹角由物料自身的堆积角决定。由于长时间不流动形成板结块,俗称死料,无法继续使用,最终浪费掉,并且减少了料仓的有效容积,增加了向仓内加料的频率,给生产带来不便。

改造方案

针对上述平底粉料仓卸料输送系统存在的缺陷,改变其运输溜槽的排布方式和控制方式,提供一种平底仓均匀卸料运输系统。

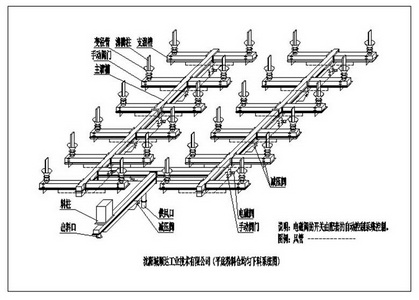

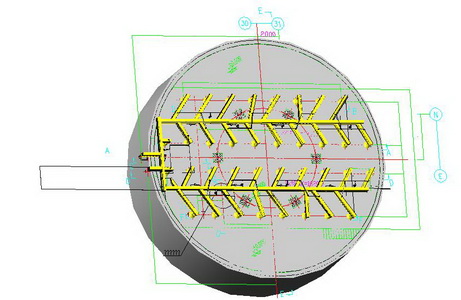

实现本改造的技术方案是:在平底仓每个卸料口处设分支溜槽,由分支溜槽运输到一条或多条主溜槽,主溜槽汇总后运输到仓外卸料点处。

分支溜槽单个或多个为一组,分支溜槽可分为多组,每个或每组由一个电磁阀来供风输料,而主溜槽为常供风,无论物料从哪一个或一组分支溜槽流到主溜槽内,主溜槽都会将物料输送到仓外指定的卸料点。电磁阀的开启和关闭由电子控制系统顺序控制,即在一段时间内只开启一台电磁阀,其余电磁阀全部关闭,并且每隔一段时间换开下一台电磁阀,这样周而复始的有顺序的动作。电子控制系统能通过人工修改参数来调整电磁阀开启时间周期,让所有电磁阀循环动作一遍的周期小于物料的板结周期,如此就形成了每隔一段时间,仓底的某一部分物料就通过分支溜槽流向主溜槽,当所有电磁阀都轮流开启一遍后,仓底的每一个或一组分支溜槽都向主溜槽里卸一次料,从而松动了整个仓底的物料,使物料不会板结成块,实现了平底仓均匀卸料的目的。

改造后系统的优点:

通过更改仓下溜槽的安装配置,简单的顺序控制电磁阀的轮流开启,为分支溜槽供风输料,解决了铝冶炼行业中平底粉料仓卸料不均匀所导致的氧化铝板结成块的难题,投资少,效果好,下料均匀稳定,容易控制,故障率低。以电解铝厂φ18000氧化铝双层料仓新鲜仓为例:根据上述原理,板结后的氧化铝堆积角按40℃计算,料面的最高点高出仓底可达12m。整个板结在仓内的料可达到1400吨,经过气力输送的氧化铝以每吨0.3万元计算。板结在仓内的氧化铝价值为420万元。

如果改为均匀下料系统,板结在仓内的氧化铝量可减少到150吨以内,价值45万元,直接经济效益375万元。

均匀下料系统投资估算:

将原有的自由下料溜槽输送方式改造为均匀卸料系统,由电磁阀或电动/气动蝶阀控制下料点分支溜槽的进风,再由PLC阀控箱自动控制阀的动作,增加的设备成本为每个仓30万元。

结论:

1、此改造方案每个仓就节约资金375万元,又可顺利完成下料,免去了人工清仓的麻烦,也不用定时将料仓卸空。

2、此方案为我公司独有方案,并已经申报了国家专利。

业绩:

1、山东茌平信源铝业有限公 1~4期12条生产线都在使用。

2、山东茌平信源铝业有限公 5期2条生产线正在安装。

平的粉仓均衡下料系统示意图