背景技术:

如今国内铝厂的烟气净化中,净化系统都是统一模式:

1、除尘器箱体下是面积较大的流化床,需要配较大功率的罗茨风机来供风,使除尘器内的氧化铝流态化后由出料口排出进入返回溜槽和循环溜槽。而实际应用中发现流化床对于烟气净化的效用很小,只是起存料和输送作用,罗茨风机在做无用功,白白的浪费电能;

2、新鲜溜槽布置在除尘器进风管的外侧,VIR反应器为双侧单进料口形式,返回溜槽布置在净化系统中心线附近。此配置从运行和维护角度来看不合理,运行巡检人员每次巡检都要走完新鲜溜槽平台和返回溜槽平台,要走两个来回,并且两个平台不能直通,增加了操作巡检人员的工作强度,很不方便;

3、除尘器进风支管和进风总管之间的阀门是手动插板阀,经过长时间的运行后,阀门容易失效,人力无法开启或关闭给除尘器检修造成不便;

4、除尘器左右箱体和单元体成分体形式,这种形式虽然换布袋比较方便,但运行起来不能很好的密封,容易产生内漏,使收尘效率降低,并且除尘器上方的屋顶需要有一定的高度才能将整个单元体吊离除尘器箱体;

5、返回料提升系统是利用罗茨风机给气提供风将返回料送到载氟仓,罗茨风机需要常开,而返回料流量时多时少,气提的效率很低,白白的耗费电能,现场的噪音又大;

电解铝厂超浓相、浓相、净化系统自控方案

1、自控系统简介

本自控系统是对浓相物料输送系统、超浓相输送系统、电解烟气净化系统的控制。它主要是利用浓相输送系统将氧化铝粉从氧化铝仓库输送到新鲜氧化铝贮仓,新鲜氧化铝贮仓将氧化铝粉输送到电解烟气净化系统,经过物料循环将在电解烟气净化系统中产生的载氟氧化铝输送到载氟氧化铝仓,再将载氟氧化铝贮仓中的物料用超浓相输送方式将这些物料输送到电解车间的电解槽内,用于生产铝的需要。

2、 自控系统组成

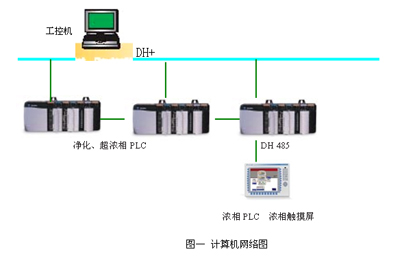

控制系统由信息层、设备控制层和设备层组成,信息层由一台

研华工控机和一台19〃三星液晶显示器以及一台打印机和一台UPS电源组成。

设备控制层由美国AB公司生产的SLC-500可编程控制器。以及为了满足电气控制、工艺控制和网络通讯要求所配备的通讯接口设备组成。

设备层由美国DE公司生产的射频导纳式连续料位计和料位开关、现场各种温度传感器、差压变送器、压力变送器、冲板流量计、电动执行机构和相关电气设备组成。

2、 自控系统功能

自控系统中计算机控制系统网络选用AB公司先进的工业控制

局域网DH+。它是一种支持控制设备远方编程和数据采集的网络,用于多个处理器之间的大量数据交换。它为对等通信提供实时控制和报文传输服务,是控制器和I/O设备之间的一条高速通信链路。DH+网络的数据传送速率为230Kbit/sce.。它可构成星形、树形或总线结构,距离长达3公里,它与AB公司目前和将来的产品都有良好的兼容性。

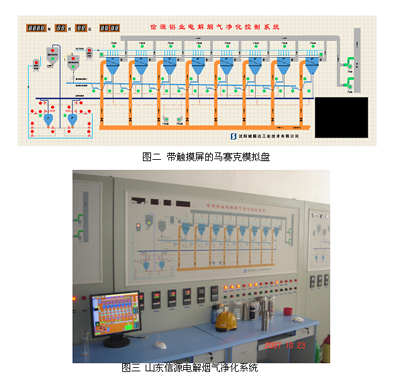

上位机工控软件采用AB公司的RSview 32,它是高度集成、基于组件并用于监视和控制自动化设备和过程的人机界面监控软件,它通过开放的技术,达到了与AB公司其它软件产品、微软产品及第三方应用程序的高度兼容。RSview 32可实现工控机之间的热备。支持OPC标准,可以快速、方便的与众多生产厂商的硬件设备实现可靠的通讯,实现数据采集和分析,为监控系统提供运行状态数据。在上位机上生成报表、监控图以及工艺流程画面,并且能动态显示热工参数,保存历史数据。通过RSview 32定制人机界面监控项目,可以重复利用在可编程逻辑控制器梯形图内创建的标签,还可以重复利用图形库中的对象建立画面,大大节省了开发时间。

下位机PLC选用AB公司SLC-500的可编程序控制器,SLC-500系统采用框架式结构。由处理器、输入输出模块和相关外部设备构成。处理器功能强大使用灵活,并有各种内置通讯方式和不同容量内存供用户使用。软件采用(RSLOGIX500),它具有灵活易用的编辑功能,通用的操作界面,诊断和纠错工具,强大、省时的其它功能,使编程更加轻松。CPU采用1747-L542处理器,处理器的内存容量足够。输入输出点数高达4096点。可在线编程,内置DH+通讯接口。SLC-500具有模块化的特点,所以用户能够更有效的设计和建立系统,从而极大的节省培训费用和工程实施费用。控制系统能实现自动/半自动/手动三种方式,使生产流程的各个环节控制在工艺要求的指标内。

现场采用两个自控柜。浓相自控室放一台自控柜,柜上安装一个10吋彩色液晶触摸屏,它能够显示当前物料输送的工艺流程画面,新鲜氧化铝仓料位高度,输送过程中各种工艺参数的显示以及各种操作。同时,在触摸屏画面上还能够显示自控系统的故障、报警及自控系统的使用说明、故障处理提示等等。

在超浓相和电解烟气净化控制系统中,自控室放一台自控柜和一台工控机。工控机的液晶显示器用来显示超浓相和电解烟气净化工艺流程画面,用液晶显示器上的操作画面(按钮、指示灯)来进行各种操作和控制。同时还能显示工艺参数画面包括各种温度、压力、差压、料位高度、超浓相输送配料、冲板流量计的流量等各种工艺的系统参数表,故障处理提示等等,能存储工艺参数、历史曲线记录和故障信息,并带有自控系统的使用说明、故障处理提示等等。

4、自控系统技术方案

自控系统的现场检测一次仪表采用进口和中外合资企业的仪表,保证数据采集的准确性与可靠性。可编程控制器采用美国Rockwell公司生产的SLC500系列的控制器,它具有强大的功能和可靠的编程使用控制。上位机采用台湾研华IPC-610H系列工控机,研华工控机控制可靠,系统稳定,功能强大是国内各控制设备厂家组成控制系统的首选产品。显示器采用19〃三星液晶显示器,使自控系统显示界面宽大和清晰。

现场一次仪表差压、压力变送器采用沈阳汇博仪表公司的产品,现场用于对净化系统除尘器差压和入、出口烟道差压的检测以及输送用离心风机、罗茨风机的压力检测。现场温度检测采用铂热电阻,主要对入、出口烟道烟气温度检测、排烟风机的瓦轴温度检测、排烟风机电机的轴温检测、电机定子温度的检测。

微波流量检测开关采用中外合资生产的HFJ-100产品,它用于检测新鲜氧化铝下料、循环氧化铝下料、返回氧化铝下料的物料有无流动状态的检测。

射频导纳式连续料位计和料位开关采用美国DE公司生产的产品,用来对载氟氧化铝仓、新鲜氧化铝仓的料位进行检测、对载氟氧化铝输送到电解槽末端是否有料进行检测。

粉尘检测仪对出口烟道排放烟气进行检测,采用日本产的P-5L2C产品,当烟气粉尘浓度超过30mg/m³时产生报警,其检测精度为0.1g/m³。

现场控制电气设备

主排烟机入口阀门采用电动执行机构控制,采用天津仪表七厂生产的DKJ-5100系列产品。用来控制除尘系统的烟气温度和流量保证烟气净化系统的控制。

新鲜氧化铝流量控制采用冲板流量计和电动执行机构,采用DE20系统的冲板流量计和DKJ-5100系列产品的电动执行机构,控制方式采用PID调节控制。以保证除尘器的供料均匀、稳定。

现场排烟离心风机、输送风机、气提罗茨风机的控制,利用电力系统提供的电气联锁信号,在允许自动控制系统启动的状态下对上述电气设备进行控制。

对除尘系统的电磁阀控制,利用上位机手动控制画面和PLC内部的程序对电磁阀可执行手动控制(调试)和自动控制。

自控系统的控制方式和监控功能

输送自控系统采用手动和自动两种控制方式,除尘自控系统采用手动、自动、差压、定时四种方式。

监控系统各种差压、压力。

监视系统排烟机轴、电机轴、电机定子、烟道温度。

监控储仓料位。

监视系统排烟机、输送风机、罗茨风机电流。

监控氧化铝流量。

监视新鲜氧化铝、循环氧化铝、载氟氧化铝的流动状态。

监视除尘系统进、出口电动阀门开、关位置。

监控电磁阀的工作状态。

监视系统报警功能

监视事件追忆及系统诊断功能

监视历史曲线和实时曲线功能